PEREMESZTERGÁLÁS

Globálisan nyújtott helyszíni peremesztergálási szolgáltatásaink a legmodernebb technológiával biztosítják a precíziós felületmegmunkálást bármilyen ipari környezetben, de elsősorban az olaj-, gáz-, petrolkémiai és energiaipar számára.

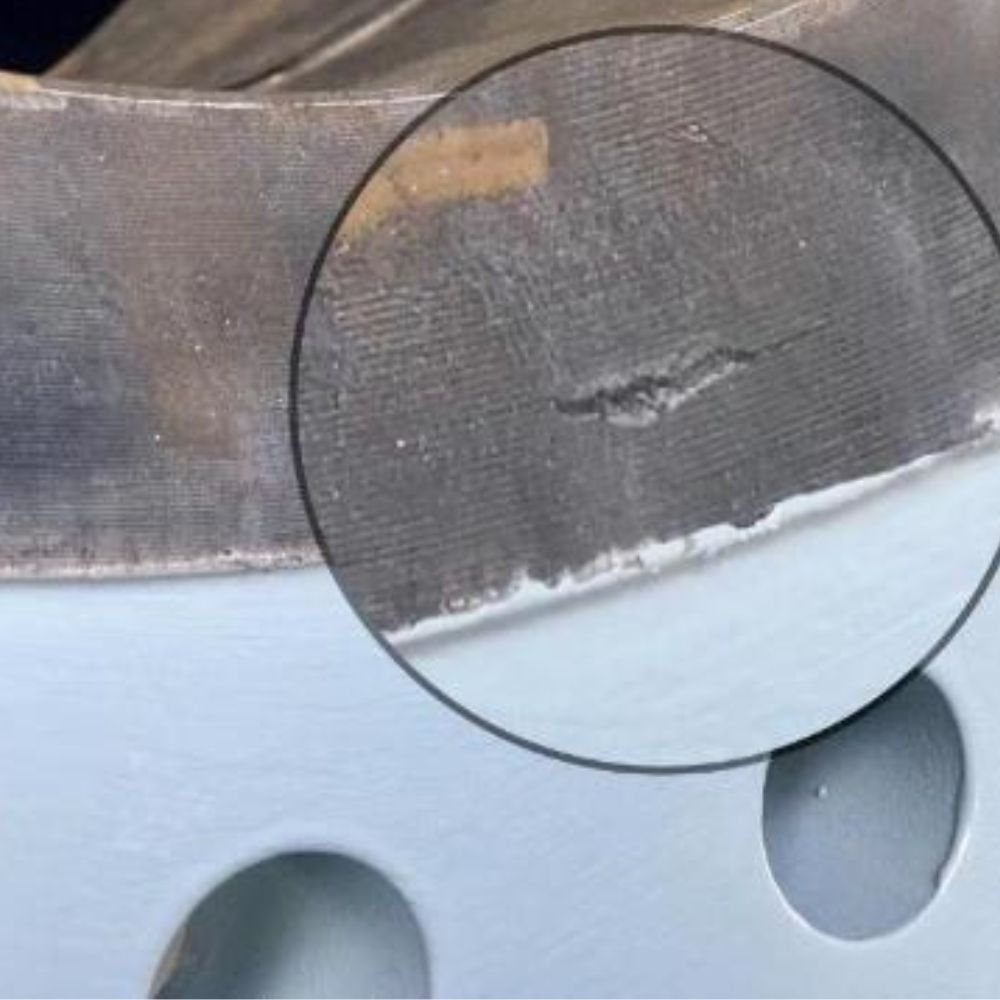

A peremesztergálás egy speciális, helyszínen végzett forgácsolási művelet, amelynek célja a karima tömítőfelületének tömítésre képes állapotr történő visszaállítása. Szakértő csapatunk képes bármilyen ipari környezetben gyorsan és precízen elvégezni a szükséges munkákat az adott karbantartási célú leállás során. Az elmúlt 10 évben több, mint 10.000 peremet munkáltunk meg a világ számos pontján.

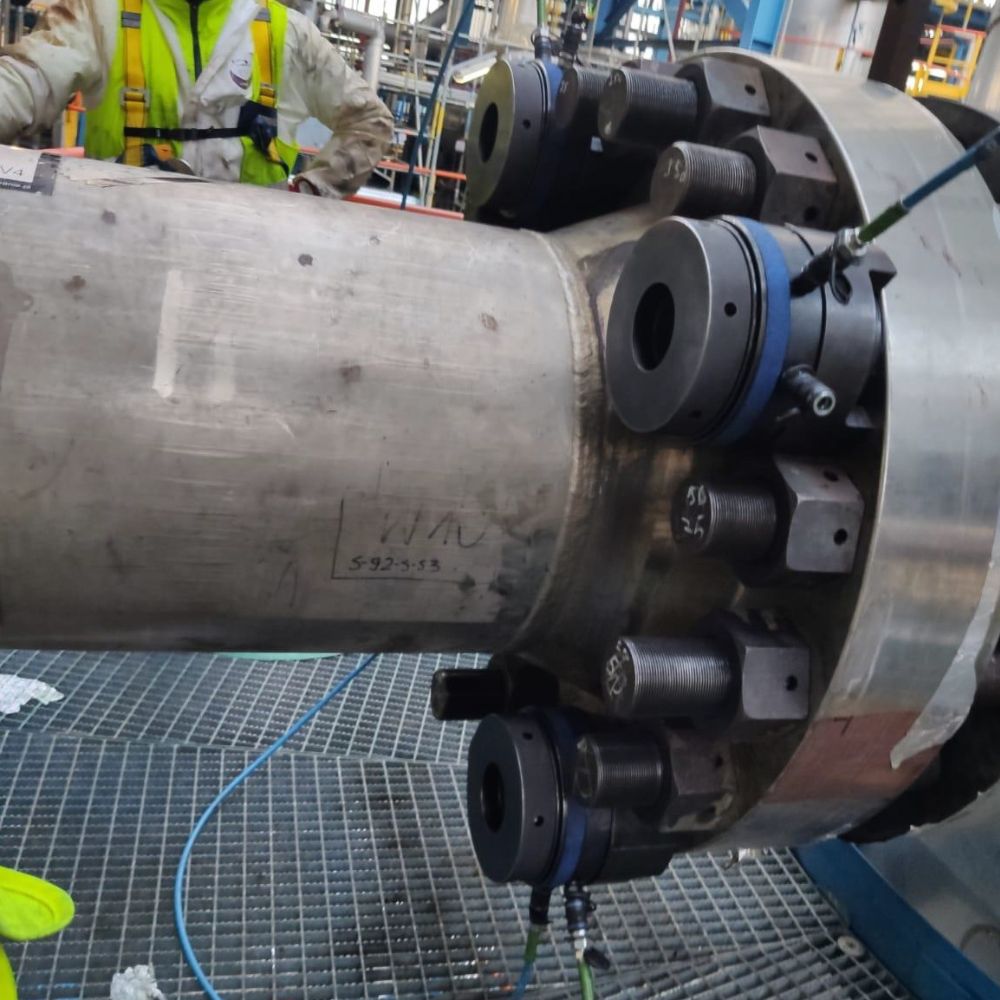

Flottánkban közel 70 gép áll rendelkezésre, külső vagy belső rögzítési móddal, valamint hőcserélő csőfalra történő felszerelhetőséggel. Szükség esetén egyedi rögítési módok kidolgozására, megtervezésére és kivitelezésére is képesek vagyunk. Mobil egységeink üzemeltetése történhet pneumatikus vagy hidraulikus hajtással. Peremesztergálási szolgáltatásunk 8.000 mm átmérőig lehetséges.

Több, mint 50 képzett, nemzetközi szinten is gyakorlott gépkezelővel rendelkezünk, akik képesek a különféle ipari környezethez igazodni és rendelkeznek az adott munka elvégzéséhez szükséges gyakorlattal és tapasztalattal.

PEREMMARÁS, HORONYMARÁS, LINEÁRIS ÉS PORTÁLMARÁS

Sok esetben a peremesztergálás kiegészítéseként ajánljuk a peremmarást, amely eljárást egy, a peremesztergára szerelt speciális, forgó marófejjel végzünk az adott felület – leggyakrabban a furatkör szegmens – megmunkálására. Ezt a műveletet 15.000 mm átmérőig vagyunk képesek elvégezni.

A horonymarás egy speciális forgácsolási eljárás, amelynek célja a munkadarab felületén tömítések, reteszek vagy vezetőelemek számára kialakított horony készítése. Két- vagy háromtengelyes, pneumatikus vagy hidraulikus meghajtású mobil maróberendezéseinek köszönhetően mindezt helyszínen, a berendezések szétszerelése nélkül valósítjuk meg, minimális állásidő mellett. Egy beállítással maximum 6.000 mm hosszú megmunkálás lehetséges.

A lineáris marási eljárásnál a marószerszám egyenes vonalú előtolással, kisebb-nagyobb felületen végzi az anyagleválasztást. A technológia kiválóan alkalmas a sík felületek, például karimák, alaplemezek, gépházak teljes illesztőfelületének síkba munkálására, sérült, kopott felületek felújítására, tömítőfelületek előkészítésére.

A portálmarás egy olyan helyszíni forgácsolási eljárás, amelyet elsősorban kimondottan nagyméretű gépalkatrészek, karimák, peremek, hőcserélők, turbinaházak, szivattyúk, nyomástartó edények, stb. sík felületeinek megmunkálására alkalmaznak. Kifejezetten ott használatos technológia, ahol a csatlakozó felületek pontos illeszkedése kulcsfontosságú. A folyamat során mobil portálmaró gépet használunk, amelyet közvetlenül a munkadarabon vagy annak környezetében rögzítünk. Helyreállítható vele a felület síklapúsága, párhuzamossága és felületi érdessége, gyakran kombinált technológia a perenesztergálással vagy horonymarással a tömítőfelületek előkészítésekor.

CSŐVÁGÁS ÉS CSŐVÉGMEGMUNKÁLÁS

Speciális, mobil, osztott házas csővágó- és csővégmegmunkáló gépeinkkel 1.200 mm átmérőig tudunk a helyszínen dolgozni. A gépek két félből állnak, amelyek kagylóhéjszerűen nyílnak szét, majd ezt a két felet a cső köré való illesztés után összehúzzuk. Pontos, sorjamentes vágás biztosítható a használatukkal, elvégezhető velük a csatlakozó felületek síkba hozása és előmegmunkálása, de alkalmasak leélezésre, letörésre, gyökkiképzésre, sorjátlanításra is hegesztés előtt. Biztonságos, pontos, hidegvágásos technológia, amely nem okoz hőből adódó károsodást.

VEZETÉKLEÁGAZÁS KIALAKÍTÁS ÜZEM KÖZBEN, NYOMÁS ALATTI CSŐVEZETÉKEN

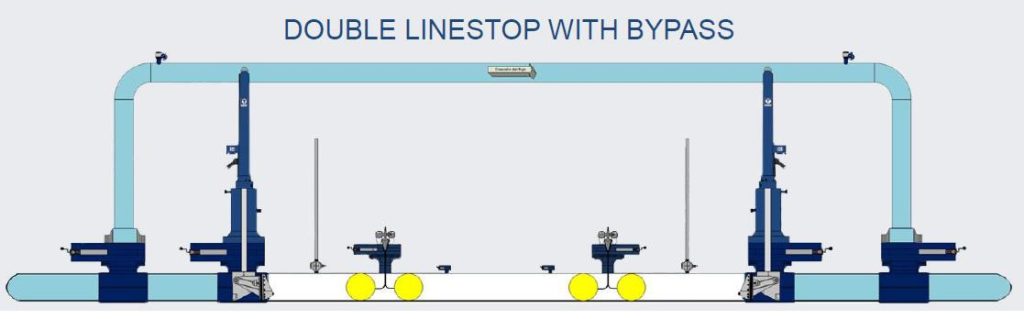

A hot tapping egy ipari csővezeték-bővítési és karbantartási eljárás, amelynek során nyomás alatt lévő csővezetékhez lehet biztonságosan csatlakozni vagy azon nyílást létrehozni anélkül, hogy a rendszert le kellene állítani. Más szóval, a rendszer üzem közben, nyomás alatt marad, miközben új ág(ak)at lehet hozzáadni vagy karbantartást végezni. A folyamat szivárgásmentes, a nyomás alatt történő fúrás speciális eszközökkel kontrollált, nem károsítja a csővezeték szerkezetét, nem okoz hőkárosodást.

CSAVARKÖTÉSEK KONTROLLÁLT ELJÁRÁSSAL TÖRTÉNŐ MEGHÚZÁSA CSAVARNYÚJTÁS VAGY NYOMATÉKTECHNOLÓGIA ALKALMAZÁSÁVAL

Csavarozási szolgáltatások hidraulikus nyomatékkulcsok használatával

Precizitás, erő és megbízhatóság – ez a három alapvető fogalom, amit ki kell emelnünk a hidraulikus nyomatékkulcsokkal történő csavarozástechnológia jellemzőjeként. Ipari környezetben a csavarkötésben ébredő feszítőerő értékének pontossága és annak egyenletessége az adott szerkezet csavarkötéseit tekintve kulcsfontosságú az üzembiztonság szempontjából. A hidraulikus nyomatékkulcsokkal végzett csavarozás olyan technológia, amely lehetővé teszi a csavarkötések előbbiekben leírt kívánalmaknak megfelelő szabályozott, precíz meghúzását. Néhány tény rólunk, ezzel kapcsolatban

a flottánkban több mint 120 hidraulikus nyomatékkulcs van

húzunk és lazítunk 54.000 Nm-ig

a maximális hatlapméret, amit eddig kezeltünk 165 mm

gépkezelőink ECiTB bizonyítvánnyal rendelkeznek, ismerik és betartják az EN 1491-4 szabvány biztonsági és technológiai előírásait

TÜV minősítéssel rendelzető műszaki felügyeletet és ellenőrzést biztosítunk

Csavarozási szolgáltatások hidraulikus csavarnyújtók használatával

A hidraulikus csavarnyújtókkal (bolt tensioners) végzett csavarozás kevésbé gyakran alkalmazott módszer, mint a nyomatékkal történő meghúzás. Ugyanakkor vannak esetek, amikor az adott üzemi berendezés ezzel a megoldással került telepítésre. összeszerelésre, így a gyártóművi karbantartási utasítás ezt a technológiát írja elő a szét- és összeszereléshez. A hidraulikus csavarnyújtókkal megfelelően kontrollált, pontos és megismételhető feszítőerő értékkel történő húzást érünk el minden csavarkötés esetében. A flottánkban lévő hidraulikus csavarnyújókkal maximum M105 menetméretig és 4.000 kN feszítőerő értékig tudunk dolgozni.

A folyamat során a húzásra már gyárilag kialakított csavarszárra és anyára kerül a szerszám telepítésre, így a hidraulikus egység a megfelelően kiképzett menetes húzóanyán keresztül közvetlenül a csavarszárat nyújtja meg. A megnyújtott állapotú csavarszáron az anyát koppanásig lehajtjuk, így a csavart az előzőleg, megfelelő adatok alapján megnyújtott állapotban rögzítjük. Ennek köszönhetően a meghúzás miatt keletkező feszítőerő

a nyomatéktechnológia esetében fellépő torziós erőktől mentes, nem áll fenn menetkárosodás veszélye,

a feszítőerő értéke 100%-ban megismételhető és egyszerűen kiszámítható,

ez a technológia is garantálja egyéb feltételek megfelelő fennállása esetén a karima- és peremkötések szivárgásmentes, biztonságos működését.

Gépkezelőinkre ebben az esetben is igaz, hogy ECiTB bizonyítvánnyal rendelkeznek, ismerik és betartják az EN 1491-4 szabvány biztonsági és technológiai előírásait, illetve TÜV minősítéssel rendelzető műszaki felügyeletet és ellenőrzést biztosítunk.